En metamorf bergart med enestående skjønnhet og variasjon, marmor har vært et viktig byggemateriale i flere årtusener. Takket være presisjonen i moderne teknologi, har marmor blitt stadig mer tilgjengelig og rimelig for forbrukerne. Forbedringer i marmorproduksjonen (marmor "fabrikasjon") inkluderer eksplosiver, kompositt-tippede bor, diamantpinnede wiresager, supersnelle sager, epoksyforsegling og datastyrt polering.

Figur 1a

Figur 1aIntroduksjon

Figur 1a

Figur 1aUtdrag

Figur 1b

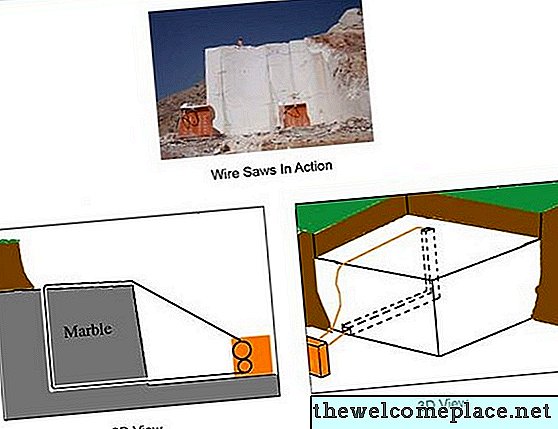

Figur 1bUnder utvinningsprosessen blir massive kubelignende marmorbiter kuttet ut av bakken og transportert fra steinbruddet. For å minimere risikoen for sprekker, sprekker og andre estetiske skader på steinen, bruker fabrikanter en prosess kjent under "tråd saging" for å skille forsiktig marmoren (figur 1a og 1b). Først bores to 3-tommers brede hull vinkelrett på hverandre. Når hullene er koblet sammen, føres en kraftig ledning innebygd med kunstige diamanter gjennom og festes til et svinghjul og danner en løkke. En kraftig motor bruker massivt dreiemoment på svinghjulet, som sirkulerer den diamantinnlagte ledningen med en veldig rask hastighet. Siden diamant er mye vanskeligere enn marmoren, bærer friksjonen den raskt bort, og etterlater et jevnt snittplan.

Etter å ha båret helt gjennom, blir et annet vinkelrett hull boret og prosessen gjentas, og kuttet bort det andre vertikale planet. For det horisontale planet skjærer trådsagen rundt 80 prosent av marmoren bort, og etterlater en sirkel i midten som gjenstår. På dette tidspunktet fjernes ledningen og en hydraulisk gravemaskin tvinger en kil inn i horisontalt skårne plan for å bryte det vertikale planet fritt. Til slutt laster en kran stykket på en lastebil eller en jernbanevogn for transport til fabrikasjonsbutikken.

Gjeng saging

Figur 2

Figur 2I fabrikasjonsbutikken lastes stykket på en plattform med hydrauliske heiser under. Over denne plattformen er "gjeng sag", en rad på dusinvis av 10 til 15 fot lange stålblad som er koblet til en veivaksel via stempler (figur 2). En gigantisk motor snur svinghjulet, som snur veivakselen og beveger sagbladet frem og tilbake horisontalt med en utrolig hastighet. Hvert sagblad er fordelt etter ønsket tykkelse på de resulterende platene, vanligvis 3 cm (selv om 2 cm også er ganske vanlig). Når knivene så frem og tilbake, skyver de hydrauliske løfterne blokken opp i dem og kutter platene. Når de er ferdige, vil to arbeidere vippe forsiktig ut hver plate, feste en spesiell klemme til den og bruke en takmontert vinsj til å løfte den inn i etterbehandlingsområdet.

Polering og forsegling

Platen legges med forsiden ned og en maskin med en fingradert, diamantbelagt slitestykke sliper nedover overflaten til platen til den er glatt og vagt reflekterende. En arbeider (eller maskin, avhengig av butikk) sprayer deretter et ensartet strøk med epoksyforsegler på overflaten og lar det tørke i 48 timer. Varmelamper kan fremskynde denne prosessen. Når den er tørr, vippes platen og prosessen gjentas på motsatt side. Polerte og forseglede, de ferdige platene blir deretter sendt ut til detaljister og distributører.

Waterjet Cutting and Wet Sawing

Figur 3

Figur 3På forhandlerens utstillingslokale vises platene i gigantiske, jernoksydbelagte staffelier som kundene kan se på. Etter å ha valgt plate (r) gir kunden dimensjonene til prosjektet sitt (kjøkkenbenker, ballsalong eller bad) til forhandleren, som kartlegger figurene på selve platen.

For å kutte disse brikkene, brukte fabrikanter tradisjonelt en prosess som ble kalt "våt saging" der sirkelsager belagt med wolframkarbid skåret gjennom platen mens kontinuerlige strømmer av vannsprut på bladene for å forhindre at de overopphetes.

I dag bruker de fleste fabrikanter en teknologi som kalles "waterjet-skjæring" for å skjære stykker, lage hull til apparater og skape skrå kanter. Ved skjæring av vannstråle blir vann trykksatt til 60.000 psi og tillatt å skyte ut i en konsentrert strøm. Når du reiser med 2,5 ganger lydens hastighet, blandes strømmen i luften med et pulverisert slipemiddel (f.eks. Aluminiumoksyd eller granat) før du slår i marmoren (figur 3). Resultatet er en presis hypererosjon som kan brukes til todimensjonale og tredimensjonale applikasjoner. På grunn av denne grad av presisjon (i mikrometerområdet), kontrollerer en datamaskin hele skjæreprosessen.